Як проводиться неруйнівний контроль зварних з'єднань

Будівництво довгих трубопроводів вимагає численних зварних з'єднань окремих труб. Якість проведення зварювання може зробити істотний вплив на працездатність всієї магістралі. Методи контролю зварних з'єднань дозволяють з достатнім ступенем вірогідності говорити про їхню якість.

Схема збірки стиків труб зварюванням.

Державними стандартами строго регламентована необхідність перевірки надійності трубопроводів. Така перевірка необхідна з метою забезпечення безпеки їх обслуговування. Неруйнівний контроль зварних з'єднань труб входить в систему об'єктивного контролю якості магістралей і є обов'язковим і ефективним способом оцінки їх надійності та безпеки.

Освіта дефектів

При проведенні зварювання трубопроводів і відповідного термічного впливу в звареному шві і ділянках, прилеглих до нього, можуть утворитися дефекти (руйнування).

Дефекти зварювального шва

Ці дефекти при експлуатації можуть привести до зменшення міцності металу, зниження експлуатаційної надійності і довговічності трубопроводу, зміни транспортувальних характеристик, недостатньої точності розмірів і погіршити зовнішній вигляд. Головні причини виникнення дефектів: порушення технології зварювання, використання матеріалів низької якості або недостатня кваліфікація працівника. Ряд дефектів зварних з'єднань помітний при візуальному огляді, але більша їх частина прихована і може бути виявлена тільки спеціальними методами. Іншими словами, дефекти можуть бути внутрішніми і поверхневими (зовнішні).

Повернутися до спискуВиди пошкоджень і дефектів

Можна виділити основні форми дефектів зварних зон: наплив маси, підріз, нерівномірний проварена, тріщини і пори (як зовнішні, так і внутрішні), сторонні включення.

Дефекти прийнято поділяти і через їх виникнення. Виділяється дві основні групи: дефекти, що виникли через металургійних особливостей і термічного впливу, і дефекти, що з'явилися через людський фактор, порушення режимів зварювання. До перших можна віднести в кристалічній структурі - тріщини (холодні і гарячі) в зварному шві і прішовном ділянці, пори, шлак, структурні зміни в металі. З другої групи особливо виділяються такі дефекти, як ненормовані розміри шва, нерівномірний проварена, підрізи, пропали, напливи, кратери, незаповнені металом і деякі інші.

Схема підготовки кромок труб під зварювання.

Порушення розмірів шва можуть вплинути на надійність трубопроводів, тому якщо такі відхилення більше нормованих стандартами, то їх прийнято вважати дефектами. Такі дефекти опосередковано вказують на наявність внутрішніх дефектів зварного шва. Основні дефекти цього типу: різка нерівномірність ширини і висоти шва по його довжині, крутий перехід від прішовной зони до зварного шва, помітна горбистість наплавленого металу, великі сідловини і перетяжки.

Повернутися до спискуТрубопроводи: аналіз різних дефектів

Дефект зварного з'єднання у вигляді напливу з'являється при сильному затікання розплаву на холодну прішовную зону. Напливи можуть мати вигляд окремих крапель, а можуть простягнутися на значну відстань по зварювальному шву. Причини виникнення напливів:

- перевищення зварювального струму;

- неправильний нахил;

- рух електрода при зварюванні;

- неврахування кута нахилу труб при їх з'єднанні.

Напливи часто супроводжуються появою нерівномірного і неякісного провару металу шва, а також виникненням зовнішніх і внутрішніх тріщин.

Схеми утворення напливів.

Підрізи - це канавки в металі, що з'явилися на кордоні зі звареним швом. Такий дефект зменшує реальне перетин шва і призводить до появи надлишкових напруг, що може привести до переростання їх в тріщини з наступним руйнуванням зварного з'єднання.

Дефекти у вигляді прожогов проявляються як отвори, через які протік розплав з зварної ванни. Причиною утворення такого дефекту може стати низька швидкість зварювання, завищений зазор між торцями труб при їх зварюванні, перевищенні сили зварювального струму. Недостатній або нерівномірний проварена швів викликається відсутністю надійного з'єднання крайок на невеликих ділянках. Такий дефект зменшує реальне перетин зварного шва і призводить до появи залишкових напруг, що може викликати подальше розтріскування і руйнування металу.

Тріщини можна віднести до найбільш небезпечних видів дефектів. Вони можуть з'явитися в будь-якій точці зварювальної зони (включаючи прішовную область металу) і мати будь-який напрямок (поздовжнє і поперечне). За своїми розмірами вони поділяються на мікротріщини і тріщини. Такий дефект викликається як неправильними умовами кристалізації розплаву, так і перевищенням концентрації вуглецю, сірки і фосфору в зварювальної ванні. Тріщини помітно впливають на всі основні параметри зварних з'єднань трубопроводів.

Таблиця допустимих значень підрізу при зварюванні.

Сторонні включення послаблюють характеристики. Найбільш небезпечно наявність шлакових включень, що утворюються при недостатній очищення від шлаків поверхні швів після зварювання. Ці включення значно прискорюють корозію металу.

Газові або повітряні пори зазвичай утворюються всередині зварного шва. Вони можуть мати одиничний характер, а можуть зародитися групами і навіть утворити ланцюжки пустот. Пори можуть розташуватися на поверхні металу, утворюючи поглиблення (свищі). Пори значно зменшують міцність швів, а освіту ланцюжків з пустот може викликати розгерметизацію трубопроводу.

Порушення в структурі металу шва або прішовной зони можуть проявитися через збільшення концентрації оксидів, мікропори і мікротріщини, велику зернистість. Тепловий режим при формуванні структури металу відіграє вирішальну роль. Надлишкове нагрівання веде до утворення великих зерен в структурі. При пережоге металу можлива поява зерен з окисленими поверхнями. Все це веде до крихкості металу.

Повернутися до спискуЗагальна теорія неруйнівного контролю

Під методикою неруйнівного контролю ховається комплекс методів, що дозволяють визначати необхідні параметри без порушення цілісності зварного з'єднання трубопроводу. Зварні з'єднання необхідно контролювати на всіх етапах підготовки, виготовлення і стадіях підготовки до експлуатації і періодично в процесі експлуатації.

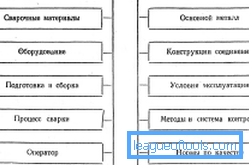

Фактори, що впливають на якість зварних швів.

Руйнівні методи контролю об'єднують в собі контроль шляхом зовнішнього огляду для виявлення зовнішніх дефектів, дослідження герметичності швів зварних з'єднань і способи контролю для встановлення прихованих дефектів з використанням спеціальних апаратів. Неруйнівний контроль виділяється як окрема стадія технологічного процесу виготовлення всього трубопроводу.

Державні стандарти строго регламентують контроль зварних з'єднань трубопроводів. Так, ГОСТ 3242-79 визначає шість основних видів контролю, а ГОСТ 30242-97 класифікує види дефектів зварних з'єднань трубопроводів. Головною метою використання спеціальних методів є визначення місцезнаходження і величини прихованих дефектів, тому всі методики відносяться до групи дефектоскопії. Система неруйнівного контролю включає наступні методи: капілярний, радіаційний, акустичний, магнітний, ультразвукової.

Повернутися до списку

Зовнішній візуальний огляд

Перший метод неруйнівного контролю зварних з'єднань трубопроводів - це зовнішній візуальний огляд і обмір, який проводиться постійно на всіх стадіях виготовлення і експлуатації трубопроводів. Перш за все, шляхом візуального огляду зварного з'єднання труб визначають наявність зовнішніх дефектів, таких як напливи, підрізи, кратери пір, пропали, зовнішні тріщини і інші. При такому огляді рекомендується використання лупи з десятикратним збільшенням.

Узагальнена схема обгрунтування норм допустимості дефектів.

Наступним етапом є проведення вимірювання розмірів зварних елементів і фіксації місцезнаходження дефектів. При вимірах встановлюють такі розміри зварного шва: його ширина і висота, розмір опуклих ділянок і кути на кордоні з прішовной зоною. Для контролю розмірів використовуються спеціальні шаблони. Результати замірів зварного шва порівнюються з нормованими значеннями, встановленими державними стандартами на ці види зварювальних робіт.

Повернутися до спискудослідження герметичності

Зварні з'єднання трубопроводів повинні володіти герметичністю для тих речовин (рідин або газів), які транспортуються по цьому трубопроводу. Контроль герметичності (непроникності) проводиться після складання трубопроводу. Він включає наступні основні способи перевірки: капілярний, хімічний, бульбашковий, а також шляхом вакуумування і з використанням шукача течі.

Перевірка зварних з'єднань з використанням капілярного способу заснована на властивості гасу використовувати капіляри для проникнення через внутрішні порожнечі (пори, тріщини). Для перевірки герметичності на зварений шов наноситься водний розчин крейди і висушується. З боку шва протилежної пофарбованої крейдою поверхні, поверхня рясно поливається гасом. У разі витоку, то сліди гасу виступлять на крейдяному покритті. При використанні гасу вдасться визначити наявність внутрішніх дефектів розміром менше 0,1 мм.

Схема вибору бракувального рівня при ультразвуковому контролі стикових швів.

Контроль герметичності з використанням аміаку заснований на фарбуванні індикатора при контакті з лугом. Індикатором є розчин фенолфталеїну або азотнокислої ртуті, реагентом - аміак в газоподібному стані.

Бульбашковий метод контролю включає перевірку тиском повітря. У тубу подається стиснене повітря і перевіряється герметичність зварного шва по бульбашках при зануренні ділянки трубопроводу в ванну з водою. Перевірка може грунтуватися на виявленні бульбашок води при створенні гідравлічного тиску всередині труби. Перед випробуванням поверхню труби просушується, а при випробуванні забезпечується внутрішній тиск води, що перевищує робочий тиск в трубопроводі в 1,5 рази.

При проведенні контролю зварних з'єднань відповідальних трубопроводів використовується контроль газоелектричний шукачем течі. Для випробування використовується газоподібний гелій, який має високу проникність. Спеціальний щуп шукача течі виявляє поява газу, а електронний блок аналізує його кількість і ступінь герметичності зварного шва.

Повернутися до спискуМагнітний метод установки дефектів

Схема магнітного методу контролю якості зварного шва.

Неруйнівні способи контролю зварних з'єднань трубопроводів, що враховують магнітні властивості матеріалів, дозволяють встановити розташування дефектів шляхом дослідження магнітного розсіювання в неоднорідних структурах при намагнічуванні металу зварної зони. Частина труби намагничивается за допомогою соленоїда, вміщеного у внутрішню порожнину, або шляхом намотування проводом обмотки поверх зварювального шва. Перевірку проводять методом порошку, індукційним або магнітографічним методом, що відрізняються способом вимірювання розсіювання магнітного потоку.

Порошковий метод контролю має на увазі застосування магнітного порошку (тирса заліза), нанесеного на поверхню звареного ділянки. При створенні в порошку магнітного поля відбувається орієнтація частинок і наочно формується картина магнітного спектра. Так можна виявити тріщини і пори на значних глибинах. Для контролю з використанням індукційного методу застосовуються шукачі, в яких створюється електрорушійна сила під впливом розсіюється магнітного потоку. При цьому видається звуковий сигнал або з'являється світловий сигнал. Магнітографіческіе метод контролю дозволяє реєструвати потік розсіювання на магнітній стрічці, розміщеній на поверхні зварного з'єднання. За допомогою магнітографіческіе дефектоскопа визначається наявність дефектів шляхом порівняння отриманих результатів з еталоном.

Повернутися до спискурадіаційний метод

Неруйнівні радіаційні способи контролю зварних з'єднань трубопроводів спираються на властивості рентгенівського випромінювання і гамма-випромінювання. Метал по-різному поглинає випромінювання при наявності дефектів або структурних змін, що і враховує даний спосіб перевірки. Зварні шви пронизуються променями із застосуванням спеціальних джерел випромінювання. Промені фіксуються на спеціальній плівці, де ділянки затемнення вказують на наявність дефектів. Місцезнаходження та їх розміри легко помітні. Як джерела випромінювання широке застосування знайшли апарати РУП 150-1 і РУП 120-5-1.

Джерелами гамма-променів служать радіоактивні речовини і їх ізотопи, наприклад, кобальт-60 і індій-192.

Методика перевірки аналогічна рентгенівської перевірці. Проникаюча здатність гамма-променів вище, ніж рентгенівських променів, що підвищує можливості радіаційного методу контролю зварних з'єднань.

Повернутися до спискуультразвуковий метод

Схема ультразвукового контролю зварних швів.

Неруйнівний ультразвуковий метод контролю зварних з'єднань широко застосовується для фіксації дефектів в товщі металів. Такий спосіб використовує властивість ультразвукових хвиль пронизувати матеріал на значну глибину і розсіюватися на кордонах дефектів. Джерелом хвиль є п'єзокристал, розміщений у спеціальній пластині (щупі).

Ультразвук прикладається під різним кутом від 40 до 73º C для забезпечення повної картини. Інша пластина апарату фіксує відбиті хвилі. Як ультразвукового методу найбільш широке застосування знайшов відлуння-метод, при якому прилад реєструє безпосереднєвідображення імпульсу від дефекту (відлуння). При проведенні контролю зварних з'єднань трубопроводів використовуються ультразвукові дефектоскопи типу TUD-320 або TUD-310. Крім того, використовуються тіньової і дзеркально-тіньовий способи ультразвукової дефектоскопії.

Інструмент і прилади, що рекомендуються при проведенні неруйнівного контролю зварних з'єднань трубопроводу:

- лупа;

- штангенциркуль;

- мікрометр;

- індикатор глибини;

- шаблони зварного шва;

- дефектоскопи рентгенографічний, радіаційний, ультразвуковий, магнітографіческіе;

- індикатор течі;

- газоаналізатор.

Неруйнівний аналіз зварних з'єднань трубопроводів є важливим елементом забезпечення надійності та безпеки. Його проведення регламентується стандартами і обов'язково при виготовленні і експлуатації трубопроводів.